- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Chorro de agua de la siguiente generación: la 3D se populariza

Cómo se desempeña el corte con chorro de agua en la tercera dimensión

- July 11, 2022

- Article

- Waterjet Cutting

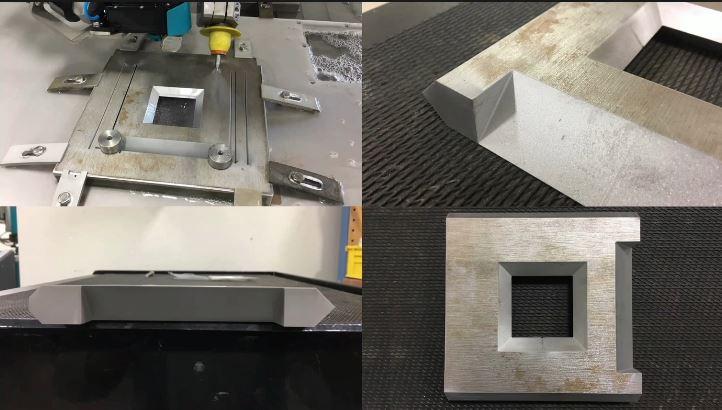

Éste es un buen ejemplo de lo que hará una cabeza de corte avanzada cuando muchas aplicaciones entran en escena. En la esquina superior izquierda, la cabeza está inclinada a un ángulo severo. Abrazaderas de muy bajo perfil están sujetando la pieza, y la cabeza está cortando a ángulos múltiples alrededor del lado de esta parte. En la parte inferior izquierda hay un bisel K. Y a su derecha un borde muy filoso, casi como hoja de cuchillo a la mitad de la geometría. En la esquina superior derecha hay un corte intrincado que requiere mucha articulación en la muñeca. Y luego en la parte inferior derecha está una vista superior.

Nota del editor: el contenido para este artículo se adaptó de una presentación en la FABTECH 2021 por Brian Sherick, vicepresidente de ventas globales de Flow Waterjet.

La tecnología de chorro de agua ha logrado resolver retos relacionados con el retraso del chorro y la conicidad en el corte 2D a través de los años con tecnología que ha mejorado progresivamente. Para resolver la conicidad y el retraso del chorro que se tiene en el corte con chorro de agua en dos dimensiones, los avances tecnológicos han compensado estos errores inherentes sin necesidad de reducir significativamente la velocidad de corte.

Con el avance del corte con chorro de agua hacia la tercera dimensión, piense en las complejidades que agrega el corte 3D. ¿Qué hace que cortar partes 3D sea aún más difícil? Ahora, se tienen grados variantes de ángulos en una parte, así como variaciones de espesor en el material. Cuando la cabeza de corte se inclina a través de una pieza de material, el corte se vuelve más profundo debido a que el material es más grueso a un ángulo. Además, se requieren rotación de la cabeza y un cambio de la velocidad de alimentación para cortar a ángulos en lugar de un corte sencillo vertical.

El corte 3D involucra muchas más variables que necesitan considerarse—no sólo para un corte en ángulo sino para un corte 3D a un ángulo exacto. Una cuarta cabeza de chorro dinámico permite a los fabricantes obtener la precisión que necesitan en el corte 3D.El corte con chorro de agua 3D no es nuevo. El corte con chorro de agua 3D de cinco ejes se ha hecho por más de 30 años para producir partes para estructuras aeroespaciales. Éste también se usa en la industria automotriz.

Hubo un reto importante para hacer popular el corte 3D, y fue el costo de esos sistemas. Los sistemas a la medida con mucha ingeniería son muy caros—y no son fáciles de programar. Sin embargo, con el avance de la tecnología, los sistemas de corte con chorro de agua 3D se han vuelto más fáciles de usar a un costo más asequible.

3D de nivel inicial: biselado

La mayoría de los talleres está familiarizada con la forma más sencilla del corte 3D—el biselado. ¿Cuál es la diferencia entre el corte de bisel y el corte 3D usando modelado sólido?

En el corte de bisel, todo el borde tiene un espesor constante. La muñeca se ajusta y conserva su posición. La corriente se comporta como con el corte 2D, pero a un ángulo. Estas máquinas producen bordes biselados sencillos, como por ejemplo una preparación para soldadura. De hecho, la preparación para soldadura es una aplicación muy común para el corte de bisel.

Además, puede usarse una máquina de corte con chorro de agua de nivel inicial para la remoción de material mediante premaquinado. A veces tiene sentido cortar en tosco para remover lo más que se pueda y luego hacer un acabado secundario en un centro de maquinado. Puede ahorrar mucho tiempo cortar rápidamente casi el corte final en lugar de usar una operación de maquinado de precisión para toda la remoción de material.Generalmente, este tipo de máquina es adecuado para los fabricantes que quieren corte de 5 ejes rentable, pero que no necesitan una alta precisión y no quieren gastar una fortuna.

Tradicionalmente, se ha tenido biselado de nivel inicial y capacidad de contorneado sólo en máquinas avanzadas. Ahora es más accesible, más asequible y más fácil de usar hasta para las capacidades de biselado más básicas.

Lo que se debe buscar en una máquina de corte con chorro de agua 3D de nivel inicial capaz de biselar:

- Cubierta compacta pequeña

- Corte de 5 ejes con control de conicidad

- +/- 60 grados de capacidad de corte en ángulo. Si la vertical es cero, deseará poder llegar a 60 grados.

- Montaje de bajo perfil. Esto es importante para sujeciones y abrazaderas, para no golpear cosas con una muñeca de 5 ejes.

- Diseño simplificado para alimentación de abrasivo y ruteo de cable para aceptar una muñeca que gira y se mueve en cinco ejes. Es diferente a sólo tener una cabeza de corte montada verticalmente en la máquina.

- Seguimiento de contorno básico, el cual se vuelve más crítico cuando corta cosas a un ángulo debido a que la distancia de separación cambia cuando corta cosas a un ángulo.

3D del siguiente nivel con compensación de conicidad

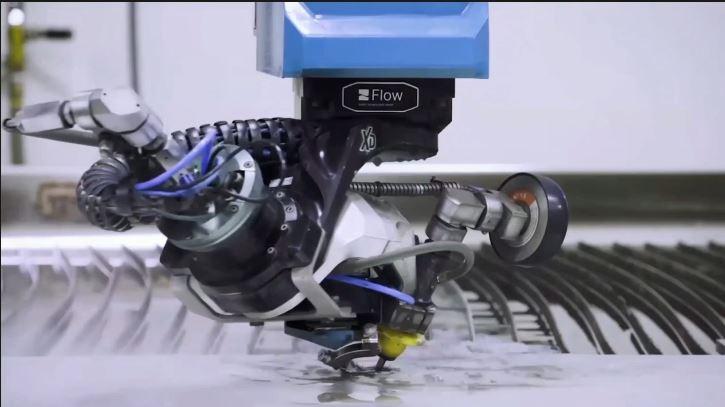

La cabeza 3D con compensación de conicidad es el corte con chorro de agua 3D del siguiente nivel. Con esta tecnología, se introduce en la compensación real 3D con control de conicidad, la cual compensa el retraso natural del flujo inherente con el corte con chorro de agua.

Una cabeza de corte multiejes tiene 60 grados de movimiento, con control de conicidad, y hay un sistema rígido y preciso mucho más avanzado en la cabeza de corte en sí. La cabeza compensa automáticamente mediante software para eliminar la conicidad en el movimiento 3D conforme está cortando. Además, toma en cuenta la velocidad a la cual se está moviendo en una dirección lineal, el espesor del material, la geometría de la parte y el ángulo.

Tradicionalmente, las matemáticas detrás del corte con chorro de agua 3D eran complicadas, lo cual nos remonta a por qué la tecnología era sólo para esas aplicaciones aeroespaciales avanzadas hace más de una década. Ahora, con la ayuda de tecnología de software actualizada, se puede predecir el comportamiento del chorro en un ambiente de ejes múltiples. Este software avanzado permite que el corte 3D de alta precisión se use de manera más común.

El modelado de software es clave

Para un programador no es algo realista tener el conocimiento, la experiencia y la destreza en chorro de agua para programar todas esas variables mediante código G—especialmente si la operación implica aplicaciones de corte múltiples y diversos materiales y espesores. Ahora, todo eso está integrado en el modelado de software del usuario.Obviamente, no es posible aplicar un ángulo a una pieza de geometría plana. No se puede simplemente tomar una imagen DXF y aplicarle un ángulo. Necesita modelado 3D para poder determinar los ángulos en forma 3D real, y para hacer eso tiene que conocer el espesor del material. Necesita ver la parte en 3D para agregar dimensión, ponerle un borde de preparación para soldadura, o agregar un borde a 45 grados. El software pone una trayectoria de herramienta en el dibujo. Básicamente es una función sencilla automatizada.

La distancia desde la cabeza de corte al material se vuelve muy importante cuando se corta a un ángulo. El corte 3D de una parte en un chorro de agua cuando la cabeza de corte está a un ángulo requiere mantener una distancia de separación constante entre la punta de la boquilla y la pieza de trabajo. Si la distancia cambia, se verá afectada la exactitud del corte. Si la altura varía cuando la cabeza de corte está a un ángulo, el punto de contacto se moverá, causando errores en la parte. La corriente del chorro de agua no entrará donde quiere que entre, causando errores en la parte. Hay software especial diseñado para atender ese problema de la distancia de separación.

¿Qué pasa cuando su superficie de trabajo no es plana? Ahora usted tiene un problema debido a que la cabeza no es perpendicular al material que está cortando, y no se mantiene una altura de separación óptima. Entre más inclinada esté la cabeza, más pronunciados serán los errores de corte. Para resolver ese problema existen seguidores de contorno.

Los seguidores de contorno tradicionales miden la altura de separación desde el borde exterior de su anillo de contacto, no desde el punto central de la herramienta de chorro. La manera de resolver ese problema es una cabeza de corte dirigida por software que gire a lo largo de la superficie del material para compensar las variaciones de altura del material de trabajo durante el corte. El software usa el punto central de la herramienta de chorro para medir la altura de separación para resolver errores al cortar partes inclinadas, biseladas o con esfuerzo liberado en material de trabajo no nivelado.

Aplicaciones

Ya sea que esté cortando con chorro de agua una parte terminada o una parte casi final, la función 3D es una gran ventaja. Las aplicaciones incluyen la industria aeroespacial, arquitectura, electrónica, transporte, energía, manufactura y automotriz.

El segmento aeroespacial usa ampliamente el chorro de agua 3D debido a que puede cortar cualquier material de cualquier espesor, incluidos materiales complejos y exóticos, como blindaje y vidrio a prueba de balas. Los resultados de alta precisión y la calidad de borde con la tersura del satín que se obtienen en un borde cortado con chorro de agua lo hacen adecuado para partes como tren de aterrizaje, componentes de frenos, fuselajes de aviones y componentes de motores. Debido a que es no térmico, no alterará la estructura molecular o la forma del material que se esté cortando.

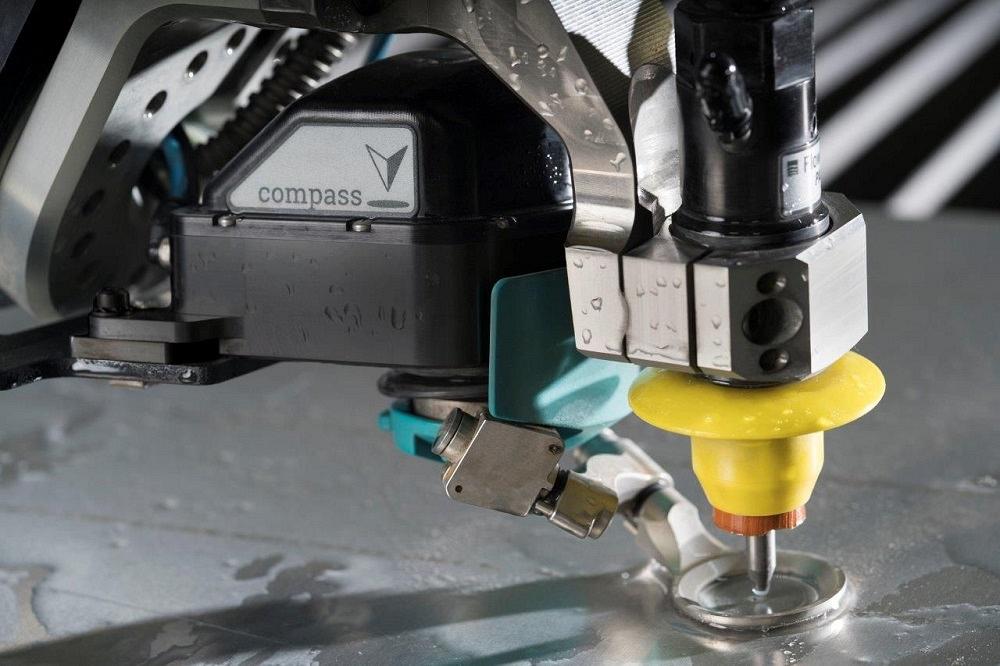

He aquí una cabeza 3D con compensación de conicidad cortando una parte a un ángulo severo con Flow’s Compass.

El chorro de agua 3D también se usa en muchas otras aplicaciones. Se usa en la industria automotriz para recortar paneles de puerta y parachoques con sistemas robóticos. En aplicaciones de arquitectura y construcción, se utiliza para cortar encimeras de piedra, baldosas, vidrio y otros materiales vidriosos. La electrónica también se está cortando con chorro de agua debido al ancho de ranura mínimo del chorro de agua y a un corte libre de zona afectada por el calor, para componentes que no pueden manejar el esfuerzo térmico de otros métodos de corte.

Éstas y otras aplicaciones han sido posibles mediante software con modelado 3D. El corte con chorro de agua de cinco ejes en alguna época fue muy complicado, pero ahora con el software, es tan sencillo como se ve.

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/30/2024

- Running Time:

- 53:00

Seth Feldman of Iowa-based Wertzbaugher Services joins The Fabricator Podcast to offer his take as a Gen Zer...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Anidado para la estabilidad del corte láser

La máquina procesadora de placas crea biseles complejos en un solo corte

El software guía a los soldadores a través de instrucciones de trabajo

- Industry Events

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,