President

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Estrategias para el doblado de partes pequeñas

Las partes pequeñas requieren con frecuencia equipo de formado del tamaño correcto

- By Bill Helinski

- September 29, 2022

- Article

- Bending and Forming

Imagine un departamento de formado que procesa diversas geometrías de partes y espesores. Es un día normal hasta que entra en escena un trabajo urgente, el cual tiene piezas de trabajo que requieren una cama de prensa dobladora suficientemente grande. El gerente de producción se dirige rápidamente hacia esa máquina grande, pero resulta que está configurada con unas cuantas herramientas angostas segmentadas, y hay un operador formando un lote grande de abrazaderas pequeñas. Es momento de un cambio rápido.

Aun así, el efecto de ese cambio inesperado causa olas en el taller. El operador se atrasa en la entrega de esas partes pequeñas, lo que significa que el trabajo permanece en una tarima cerca del ensamble, esperando que se formen esas pocas abrazaderas pequeñas que faltan.

Este escenario puede cambiar si un fabricante desarrolla una estrategia para formar partes pequeñas. Una parte crítica de esto implica describir la naturaleza de la mezcla de productos del taller y la naturaleza de las partes pequeñas que produce el departamento de formado, incluyendo la geometría de partes y las tendencias de demanda. A partir de esto, un taller puede identificar los métodos, las herramientas y las tecnologías de formado que ayudarían al departamento de formado a producir más partes de calidad en menos tiempo, sin importar lo grandes o pequeñas que resulten ser esas partes.

Retos del formado de partes pequeñas

Históricamente, operar una prensa dobladora cuando se forman partes diminutas y complicadas no ha sido el trabajo más seguro en la planta de producción, especialmente si ese operador trabajaba en equipo antiguo sin protección moderna. Los operadores que forman una pieza pequeña, con frecuencia no tienen más opción que poner sus manos muy cerca del herramental.

Ellos idealmente deben ser capaces de soportar piezas de trabajo por debajo, deslizando la pieza diminuta contra el tope trasero con sus pulgares y demás dedos de manera segura lejos de puntos de apriete. Una prensa dobladora con cortinas de luz puede ver esos dedos como una obstrucción y detener la operación como una precaución de seguridad. Algunas partes pueden ser tan pequeñas que la única manera segura en que un operador puede formarlas es poniendo la pieza en la herramienta y usando botones de palma para actuar la cortina, antes de que la punta del punzón entre en contacto con el metal y forme el doblez. Dejada sin asegurar, la pieza podría no quedar alineada con las superficies de calibración, lo cual pone el doblez en una posición ligeramente diferente. Esto puede hacer que la parte quede fuera de tolerancia, lo cual a su vez hace que toda la operación sea menos eficiente.

La ergonomía y la fatiga del operador tienen aquí funciones importantes también, aunque estas funciones no son tan evidentes como lo son con partes sumamente grandes. Si alguien ve a varios operadores jalando una pieza de trabajo grande mientras ésta se balancea hacia arriba para formar una pestaña de borde, saben que la configuración no es ideal. Sin embargo, el formado de partes pequeñas no se ve tan arduo, al menos a primera vista.

Sin embargo, los operadores que necesitan asegurar una parte pequeña en una prensa grande pueden hallar el trabajo estresante y hasta intimidante. Si además está trabajando con una máquina antigua sin protección de cercanía, un operador (especialmente uno cansado) con dedos demasiado cerca de la línea de doblez genera graves problemas de seguridad.

Luego vienen las ineficiencias de producción, siendo la más obvia el problema de usar la tecnología de manufactura equivocada para el trabajo, como por ejemplo una prensa dobladora muy grande para una parte diminuta. Formar una parte pequeña tras otra en una prensa grande puede ser un punto grave de obstrucción, que roba recursos que podrían utilizarse mejor para piezas más grandes.

Los problemas de productividad se agravan si surgen problemas con la exactitud, especialmente considerando las herramientas angostas y agudas que con frecuencia requieren las partes de trabajo pequeñas. Doblar con aire en un dado agudo produce un radio pequeño y una configuración que en general puede ser susceptible a variación de ángulo. Algunas operaciones podrían recurrir a doblado profundo para lograr un ángulo repetible, especialmente en máquinas antiguas, pero esto aporta más desgaste de herramienta así como problemas relacionados con el tonelaje de formado, especialmente si el operador usa un ancho de dado demasiado angosto para la aplicación.

Aún sin problemas de exactitud, los operadores tienen que lidiar con el manejo de numerosas partes pequeñas. Considere el ciclo completo de doblado, no sólo el movimiento de la cortina (el cual puede ser lento en máquinas hidráulicas antiguas), sino también los movimientos que hacen los operadores cuando doblan una pieza pequeña tras otra. Ellos se voltean, agarran una parte, forman la pieza, luego se voltean de nuevo para apilar la parte formada. Dicho movimiento probablemente no pueda evitarse para piezas de trabajo más grandes, pero para piezas pequeñas existen alternativas.

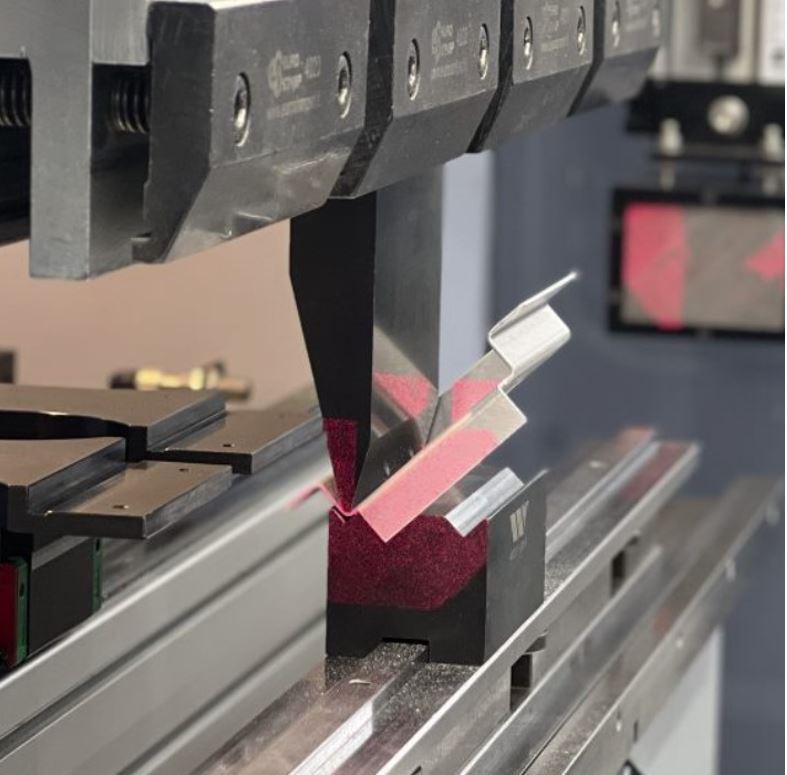

Las prensas dobladoras con longitudes cortas de cama y mesas en frente de la cama de formado tienen el tamaño correcto para el formado de partes pequeñas.

Mejor en grupo

Como con todo lo demás en el taller de fabricación, la mezcla de partes debe dictar la estrategia de producción. Si una operación procesa una gran cantidad de partes pequeñas idénticas (o al menos similares), todas con uno o dos dobleces paralelos, entonces todas esas partes pequeñas podrían formarse al mismo tiempo. Podrían agruparse con micro-pestañas, o punzonarse con herramientas que crean líneas de separación fácil, las cuales pueden minimizar o eliminar la necesidad de desbarbado. En efecto, las partes pequeñas no se vuelven “pequeñas” hasta que son separadas después del formado.

Aun si las piezas formadas necesitan desbarbarse después de ser separadas, formar partes de manera simultánea puede seguir siendo factible. Piense en toda la reducción de manejo de material, la reducción del desgaste en el equipo y, lo más importante de todo, menos fatiga del operador. La estrategia realmente puede ser algo revolucionario y a veces ayuda al taller a ganar licitaciones que de otra manera no podría, especialmente para trabajo en alto volumen.

Aunque esta estrategia de agrupamiento puede funcionar para abrazaderas sencillas, es probable que no sea adecuada para piezas más complicadas con múltiples dobleces en diversas orientaciones. Para un formado seguro y productivo de un arreglo de partes complejas, los talleres necesitan tomar en consideración cuatro factores: la calibración, la prensa dobladora en sí, el herramental y el software que une todo esto.

Retos de calibración

Cuando necesitan formarse partes pequeñas a tolerancias muy estrictas, un operador tiene poco margen de error. Los problemas con la precisión con frecuencia empiezan con una mala calibración. Un operador a veces puede tener problemas deslizando una parte muy delgada y pequeña de manera segura contra un tope trasero. Si la pieza se pone aunque sea un poco torcida, la línea de doblez inicial puede estar ligeramente torcida, y las desviaciones de tolerancia se acumulan a partir de ahí.

La calibración trasera CNC correcta puede ayudar aquí. Considere un tope trasero de cinco ejes que se mueve en Z1 y Z2 (de lado a lado a través de la cama) para configuraciones por etapas usando juegos de herramientas múltiples. Éste también se mueve en R (hacia arriba y hacia abajo), lo cual puede ser crítico para guiar la pieza de trabajo a través de la formación de protuberancias. La posición del tope trasero a lo largo del eje R ayuda al operador a mantener un paso consistente (distancia entre protuberancias) en todo el radio de protuberancias.

El tope trasero se mueve en X, por supuesto (acercándose y alejándose del herramental), pero también puede moverse en delta X, el cual puede tener un aditamento localizador que puede meterse y sacarse de manera independiente. Para formar partes muy pequeñas, algunas operaciones usan el eje X como un tope trasero y el eje delta X como un tope lateral. Aun si el tope se mueve en delta-X sólo una o dos pulgadas, eso podría ser suficiente para brindar un tope lateral seguro para una parte pequeña.

Máquina, protecciones, herramental y software

Las prensas dobladoras eléctricas accionadas por tornillo de bola ofrecen dos elementos que ayudan enormemente en el formado de piezas pequeñas. Primero está la exactitud de posicionamiento. Hasta una ligera sobrecarrera de la cortina puede causar estragos en el trabajo de formado de precisión de una parte pequeña.

En segundo lugar está su velocidad y su aceleración. Una aceleración y desaceleración casi inmediatas significa que el operador no está esperando que la cortina alcance su velocidad de operación. Esto se vuelve aún más importante para partes pequeñas, donde la carrera de la cortina puede ser mínima. Esa aceleración inmediata también significa que el programa de doblez puede mantener alturas abiertas mínimas. La cortina sube lo suficiente para que el operador coloque la pieza de trabajo para el siguiente doblez, luego comienza el siguiente doblez.

Los operadores pueden sentarse en un banco, retirar partes apiladas en una mesa que sale de la cama de la prensa, luego regresar la parte terminada a la mesa inmediatamente después del formado—sin torsiones, estiramientos ni otros movimientos de más. Además, pueden recuperar partes pequeñas y configurar rápidamente el siguiente trabajo, el cual podría implicar uno o varios juegos de herramientas.

Sin embargo, lograr este tipo de productividad requiere más que sólo una prensa pequeña. En primer lugar, se necesitan las protecciones correctas, idealmente de la variedad de cercanía. Las protecciones comunes implican sistemas que van en el lado de la cortina y emiten campos o rayos láser, que rodean la punta del punzón.

Algunos sistemas incluyen detección de presión que agrega otra capa de seguridad. Si la máquina sabe que está doblando con aire aluminio calibre 16 en un ancho de dado específico, conoce el tonelaje que debe estar ejerciendo durante el ciclo de doblez. Si el operador por error pone, por decir, una pieza de acero inoxidable de 0.25 pulgadas de espesor entre el herramental, la máquina se detendrá en cuanto el punzón haga contacto y aplique presión. Lo mismo ocurriría si el operador instalara por error un dado demasiado pequeño para el trabajo.

En segundo lugar, la máquina requiere herramental de precisión. Poner herramientas de baja calidad en una prensa dobladora de alta precisión es como ponerle llantas desgastadas a un Ferrari. Usted no obtendrá lo que está pagando. La variación angular puede ser amplificada por las herramientas agudas que requieren muchas partes pequeñas. Repito, tener el herramental equivocado para el trabajo podría hacer a un operador recurrir al doblado profundo. Y al hacer doblado profundo, un operador puede desgastar prematuramente las herramientas y no sacar realmente el máximo provecho de la máquina.

Las herramientas agudas maquinadas con precisión no sólo ayudan a lograr las pestañas cortas que son comunes en las partes pequeñas, sino que además ayudan a obtener el máximo provecho de la repetibilidad de cortina de una prensa dobladora eléctrica. Estas máquinas permiten al operador mover la cortina en incrementos diminutos (unas cuantas milésimas de pulgada) para ajustar la profundidad de penetración correcta y lograr el ángulo correcto (tomando en cuenta la recuperación elástica).

Dicho lo anterior, los requerimientos de la aplicación deben regir siempre la selección de herramental, independientemente del tamaño de la parte. Un trabajo que requiere un radio más grande probablemente requerirá una abertura de dado más grande. Además, la física del doblado no cambia sólo porque las partes sean pequeñas ni porque los movimientos de cortina sean ligeros (al menos con relación al formado de partes grandes en un dado en V ancho). Un dado agudo con un radio de hombro de dado afilado podría formar una pestaña corta exitosamente, pero doblar en dados agudos puede aumentar el tonelaje de formado, especialmente para material más grueso.

Software: lo que une todo

Muchas operaciones pueden acomodar herramental en una prensa dobladora pequeña para que pueda doblar una parte complicada en una configuración o aceptar una variedad de partes pequeñas a lo largo de un turno. El operador no necesita gastar tiempo en cambios, sino que simplemente llama el nuevo programa, hace una parte de prueba y comienza el siguiente trabajo.

Los controles de las máquinas modernas muestran la aplicación gráficamente, guiando a los operadores a través de la configuración de un trabajo y de la secuencia de doblado, junto con sujeción hidráulica, luces indicadoras de herramientas y otros auxiliares del trabajador que le muestran qué es lo que va y dónde va.

Lo que une todo es el software, ya sea del OEM de la máquina o suministrado por una tercera parte. La idea es unir todo el ciclo desde el corte hasta el doblez. El doblado estira el metal, por lo que un cambio en el doblado cambia el tamaño de la pieza inicial en el corte láser o punzonado. La colocación de una micro-pestaña en una parte pequeña en un nido cortado con láser puede cambiar una estrategia de calibración trasera en la prensa dobladora. La orientación de una parte en el nido afecta la dirección del grano, lo cual a su vez puede afectar el doblado, especialmente para trabajo de ultra-precisión.

Acerca de la capacidad de respuesta

Considere de nuevo el escenario en el cual una prensa dobladora convencional está ocupada formando un lote grande de partes diminutas, creando un punto de obstrucción operacional. Primero, piense en el flujo de producto. Si las partes necesitan producirse a un cierto volumen para cumplir la demanda de procesos corriente abajo, ¿las piezas podrían unirse y formarse en grupos? ¿Algunas características podrían formarse con herramental de forma en la prensa punzonadora, si se tuviera disponible? De las partes que quedan, ¿La operación podría beneficiarse enviando esos trabajos a una máquina dedicada para trabajos pequeños?

Muchas operaciones podrían evitar las prensas dobladoras pequeñas debido a que les preocupa la utilización. Después de todo, una prensa dobladora con una cama más grande puede formar partes más pequeñas, pero una máquina pequeña físicamente no puede manejar partes más grandes.

El problema es que los clientes no están pagando por la utilización de la máquina, sino por la capacidad de respuesta de un fabricante. Además de mejorar la seguridad y la ergonomía para los operadores, una máquina dedicada a piezas de trabajo pequeñas puede eliminar limitaciones de formado, liberar capacidad en otro lado en el departamento de doblado, y por consiguiente, aumentar la capacidad de respuesta de un taller. Y ahora más que nunca, una respuesta rápida es realmente importante.

About the Author

Bill Helinski

82 Calvary St.

Waltham, MA 02453

781-893-3403

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/14/2024

- Running Time:

- 62:12

Cameron Adams of Laser Precision, a contract metal fabricator in the Chicago area, joins the podcast to talk...

- Trending Articles

Anidado para la estabilidad del corte láser

Seguridad en la soldadura desde el inicio

El software guía a los soldadores a través de instrucciones de trabajo

La rueda reduce las fuerzas de empuje/tracción hasta en un 50%

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,