President

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Encontrando el punto óptimo para la roladora de placa de dos rodillos

Su fortaleza es su velocidad

- By Allan Flamholz

- February 7, 2023

- Article

- Bending and Forming

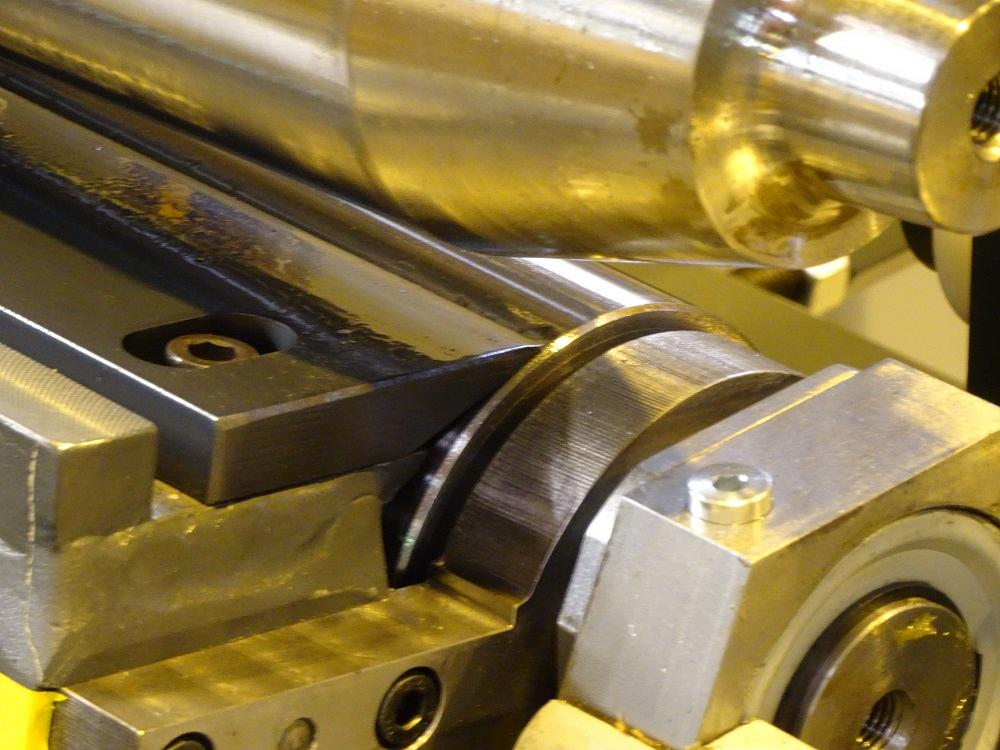

Un sistema pequeño de dos rodillos rola un cilindro. En lugar de tener un rodillo inferior de uretano, esta máquina usa una cuña de doblado para formar piezas de trabajo a diámetros específicos.

El área del rolado de placa con frecuencia se concentra en máquinas de tres y cuatro rodillos. Las variedades con doble apriete les permiten a los operadores evitar el tener que quitar la placa para el segundo predoblez. Las máquinas de tres rodillos de geometría variable rolan placa gruesa a diámetros angostos. Las máquinas de cuatro rodillos abren la puerta a las geometrías complejas de formado, a la alta producción y a la automatización.

Sin embargo, ¿qué pasa con la modesta máquina de dos rodillos? Para la aplicación adecuada, particularmente para aquéllas que tienen que ver con chapas delgadas, dichas máquinas pueden formar una pieza de trabajo tras otra en una sucesión rápida. Al rolar cilindros completos en una sola pasada, operan en tiempos de ciclo medidos en segundos, y no en minutos.

Fundamentos de la máquina de dos rodillos

En una configuración convencional de dos rodillos, la chapa se alimenta entre un rodillo superior de acero y un rodillo inferior de uretano mucho más grande. El uretano le permite a la chapa conformarse alrededor de la herramienta superior. El diámetro del rodillo superior dicta el radio del cilindro que puede producirse, y para formar un diámetro diferente se requiere un mandril diferente—un tubo que se desliza sobre el rodillo superior. La resistencia del rodillo de uretano limita la capacidad de espesor de la máquina. Cuando el material llega a cierto espesor, el rodillo de uretano no es lo suficientemente fuerte para soportar el material y doblarlo contra el rodillo superior a un diámetro angosto.

Todo esto hace a la configuración de dos rodillos especialmente adecuada para aplicaciones en grandes volúmenes que usan chapa metálica delgada. El operador no necesita predoblar ni gastar tiempo en reposicionar los rodillos. No es raro ver dichos sistemas integrados con bandas transportadoras y robótica, alimentando chapa y quitando del rodillo superior cilindros rolados.

La principal desventaja de la máquina de dos rodillos es su herramental. Si los operadores deben formar otro diámetro, necesitan usar un mandril diferente en el rodillo superior. Y si no se cuenta con otro rodillo o mandril, puede que se requiera algún desarrollo de herramental. Digamos que se tiene un rodillo superior de 4 pulgadas para rolar un cilindro de 12 pulgadas de diámetro. El taller desarrolla un mandril de tubo con un diámetro exterior que, con base en las pruebas, le permitirá al operador rolar ese diámetro de 12 pulgadas en la máquina de dos rodillos, y esto no siempre es un proceso fácil. El diámetro exterior del mandril debe ajustarse para un espesor y un límite de elasticidad de material específicos, y éste presiona el material contra el uretano en la manera justa para producir el diámetro correcto.

Por lo tanto, ese mandril de tubo necesita maquinarse a un diámetro específico para la aplicación. El límite de elasticidad también entra en la ecuación. Una configuración podría tener un mandril de tubo para acero suave calibre 14 y un mandril de tubo diferente para acero inoxidable calibre 14, aun si ambos materiales se están rolando al mismo diámetro. Sin embargo, dicho desarrollo de herramental puede valer la pena, especialmente para aplicaciones en grandes volúmenes. Con las herramientas adecuadas, un sistema de dos rodillos puede ser la manera más rápida de rolar grandes volúmenes de chapa metálica delgada.

Rolando con una cuña

Un reciente avance tecnológico le da a la modesta máquina de dos rodillos un enfoque diferente. En lugar de usar el rodillo superior (o el mandril que rodea al rodillo superior) para formar un diámetro específico, la posición de una cuña de doblado es la que dicta el radio en la pieza de trabajo. La cuña va adyacente al rodillo inferior, en el lado opuesto al lado donde se alimenta la chapa; no hay rodillo de uretano. Tanto el rodillo superior como el inferior son de acero, y el operador establece la separación entre los mismos para que quepa el espesor del material.

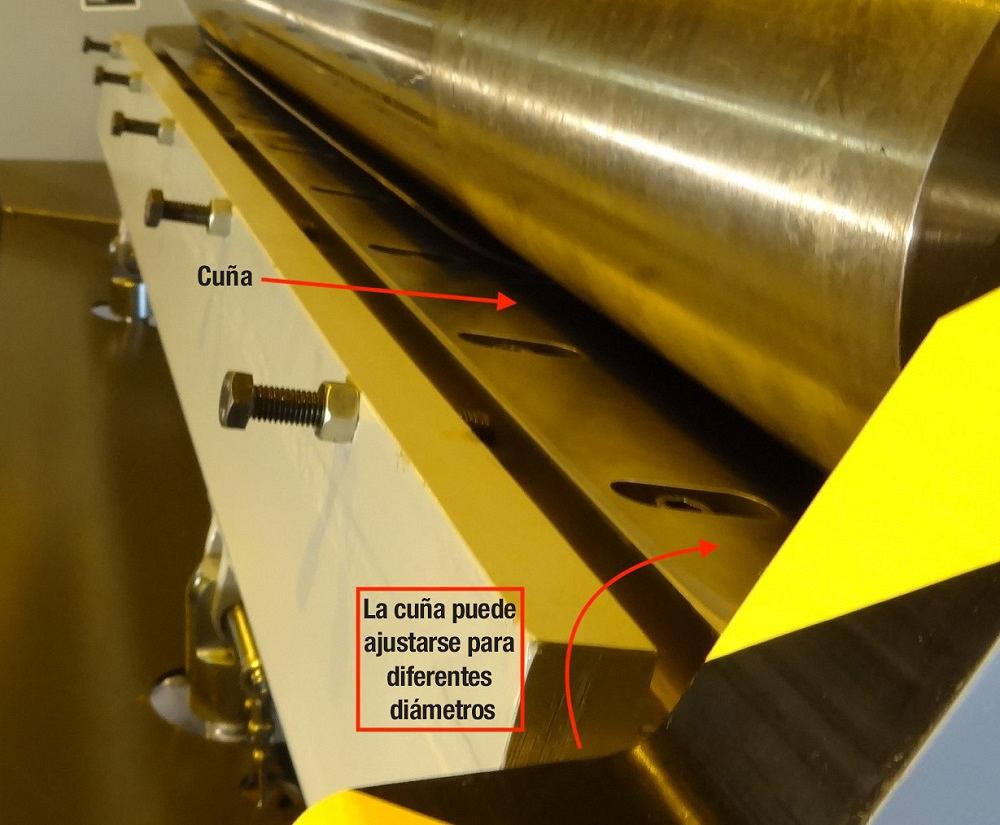

Si un nuevo trabajo requiere otro radio, el operador no necesita otro rodillo superior o mandril; simplemente cambia el ángulo de la cuña para producirlo. Cambiar el ángulo de la cuña altera el ángulo en el cual el material hace contacto con ésta durante el ciclo de rolado, lo que a su vez lleva el material a rolarse a un diámetro diferente.

La adición de la cuña hace que el sistema de dos rodillos se aproxime un poco más a la flexibilidad ofrecida por los sistemas de tres y cuatro rodillos. Sigue siendo esencialmente un sistema de rolado de chapa, no una máquina roladora de placa. Sin embargo, debido a que el sistema de cuña usa un rodillo inferior de acero, la máquina puede rolar material más grueso y con mayor resistencia a la tensión, en algunos casos hasta acero suave de 3/16 de pulgada de espesor.

Además, puede hacerse ajuste fino. Por ejemplo, digamos que una operación recibe un nuevo lote de material de un proveedor diferente. El espesor y el límite de elasticidad están dentro de la especificación, pero el ligero cambio con respecto al lote anterior altera las características de formado. En este caso, el operador puede ajustar el ángulo de la cuña de manera muy leve.

El ángulo de una cuña de doblado adyacente al rodillo inferior puede ajustarse para formar diferentes diámetros de cilindro.

Capacidad y limitaciones

La física atrás del rolado no cambia en los sistemas de dos rodillos, ya sea una configuración tradicional de uretano o una configuración que utilice una cuña de doblado. Como sus parientes de tres y cuatro rodillos, los sistemas de dos rodillos usan rodillos coronados—cada uno diseñado para rangos de espesor y materiales específicos—para mitigar los efectos de la deflexión. Aunque el doblado con dos rodillos no incluye un paso de predoblado, de todos modos sigue dejando una sección plana angosta en el borde.

Tampoco desaparecen los efectos de la gravedad. Si un sistema de dos rodillos forma una chapa especialmente delgada, ésta se pandeará bajo su propio peso sin un soporte por arriba, incluso a diámetros más pequeños.

(Nota: las máquinas típicas de dos rodillos no rolan cilindros delgados a diámetros muy grandes, simplemente debido a que dichas piezas de trabajo carecen de integridad estructural. En configuraciones típicas, los cilindros de calibre delgado rolados con un sistema de dos rodillos son suficientemente pequeños para ser quitados a mano.)

Además, con las máquinas de dos rodillos los operadores no pueden darse el lujo de inclinar los rodillos para crear un cono u otros dobleces de radios múltiples. Es raro ver una máquina de dos rodillos rolar un cono; si lo hace, es usando un rodillo superior cónico para lograr tal proeza. El rodillo superior cónico actúa como una herramienta dedicada diseñada para producir conos específicos.

Los sistemas de dos rodillos usan un PLC que controla el tiempo del ciclo de rolado para formar diámetros diferentes de cilindro, así como la apertura del lado de caída para quitar la pieza rolada. Los CNC con todas las funciones no son comunes en los sistemas de dos rodillos con manejo manual de material. Por supuesto, se pueden agregar los CNC, pero en la mayoría de los casos, esto tiene más sentido comercial en sistemas dedicados a rolar una amplia variedad de formas complejas. (Por supuesto, dos rodillos integrados con robótica y mecanización pueden tener un CNC que se comunique con la automatización del manejo de material.)

Flexibilidad contra velocidad

La fortaleza de las máquinas de tres y cuatro rodillos es su flexibilidad: es decir, la capacidad de manipular la posición del rodillo para cada aplicación. De hecho, algunas ofrecen capacidad de producción y configuración rápida—como los sistemas de cuatro rodillos con un CNC—pero su capacidad para mover los rodillos a su posición para cada aplicación abre la puerta a una amplia gama de capacidades.

La fortaleza de una máquina de dos rodillos radica en su rápido tiempo de ciclo, especialmente una vez que está equipada para producir una pieza específica; su simplicidad también la hace perfecta para automatización. Una chapa se alimenta, la máquina de dos rodillos produce un cilindro, el lado de caída desciende y el manipulador expulsa la pieza.

En el pasado, las herramientas dedicadas—como por ejemplo mandriles dedicados para diámetros de cilindro específicos—hacían que los sistemas de dos rodillos fueran demasiado inflexibles para ciertas aplicaciones. Sin embargo, la cuña de doblado cambia la historia. Aún tienen que establecerse las posiciones de la cuña para cada diámetro de cilindro, pero una vez establecidas, los operadores pueden cambiar de un diámetro a otro sin cambiar la herramienta.

El enfoque de cuña de doblado introduce infinidad de posibilidades técnicas—pero el hecho de que la posibilidad tenga sentido económico depende de la situación. Por ejemplo, una cuña servo-accionada o accionada hidráulicamente, teóricamente podría programarse para producir un cilindro con radios variables en todo el perfil (aunque aún no podría programarse para producir un cono). Esto podría funcionar en ciertas circunstancias, pero para muchas aplicaciones es probable que tuviera más sentido invertir en un sistema de tres o cuatro rodillos, ambos de los cuales pueden doblar material más grueso a diversos radios—e incluso conos.

La tecnología detrás de la cuña de doblado en un sistema de dos rodillos podría hacer práctico para un fabricante ejecutar una amplia variedad de producciones cortas—cinco de un diámetro, seis de otro diámetro, y así sucesivamente. Sin embargo, dicha producción de alta mezcla podría no aprovechar la fortaleza principal del sistema de dos rodillos. Un taller que rola una amplia variedad de producciones cortas puede que hiciera mejor en invertir en otro tipo de roladora, como por ejemplo una máquina de cuatro rodillos con un CNC. Por supuesto, la decisión final siempre depende de los requerimientos de la aplicación, pero en general, el punto óptimo para los sistemas de dos rodillos radica en operaciones que rolan un número limitado de partes en un gran volumen.

Como con toda tecnología, los sistemas de dos rodillos con cuñas de doblado no son la panacea. No resuelven todos los problemas que puede enfrentar una operación de rolado, pero sí agregan un nivel de flexibilidad que podría permitir que más operaciones se beneficiaran de la velocidad y de la simplicidad del doblado de dos rodillos.

About the Author

Allan Flamholz

4610 Mercedes Drive, Suite 410 P.O. Box 70

Belcamp, MD 21017

410-272-3600

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

La máquina procesadora de placas crea biseles complejos en un solo corte

El software guía a los soldadores a través de instrucciones de trabajo

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI